“电动车增长不赚钱,赚钱的燃油车不增长……”近日,北汽集团总经理张夕勇这样公开“吐苦水”。

蔚来汽车CEO李斌也坦言:“我们肯定不参与这样的战略(价格战),我们毛利已经挺低了,参加不了……”

就连福特汽车也无奈表示,电动车业务已经成为了亏损“大户”,过去两年亏了近30亿美元,今年还得再亏这么多。

新能源汽车利润低甚至亏本卖车,已经成为了许多车企的共同困境。虽然新能源汽车市场增长迅速,但高昂的研发和制造成本以及激烈的市场竞争压缩了企业的利润空间。

当然,新能源汽车利润率低由多方面因素造成,但对于车企而言,只有通过技术提升、改善流程等多种手段来降低成本,才能使企业在面对“价格战”时拥有更多底气,进一步提高销量与市场占有率,从而实现健康的可持续发展。

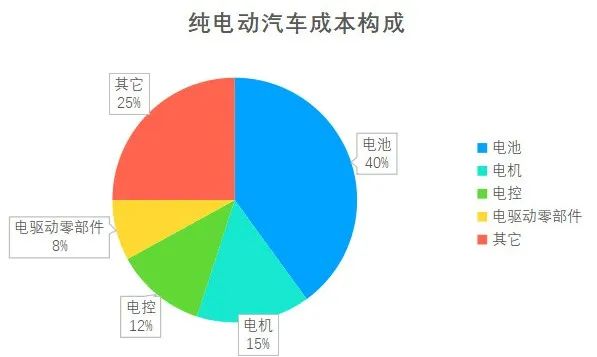

那么,从新能源汽车的成本结构拆解来看,如何降低其制造成本呢?

电池:降价重中之重

尽管关于动力电池占新能源整车成本的比重并无定论,低一些的说30%,高一些的则认为会接近一半,但毋庸置疑的是,动力电池绝对是新能源汽车整车成本占比最高的零部件,也就是说,想要降低新能源汽车的整车成本,动力电池是关键。中国电池百人会理事长于清教在接受媒体采访时表示:“正常情况下,动力电池占电动汽车成本40%~50%的比重,但由于去年原材料价格飙升,这一占比可能上浮了10%~20%。”

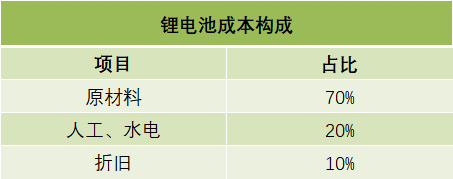

那么,在动力电池的成本构成里,占“大头”的又是谁呢?

从上面表格可以看出,占比高达70%的原材料,是降低动力电池成本的重中之重。“其实从去年特斯拉的被迫涨价以及今年年初的率先降价就可以看出,在一定程度上,新能源汽车的成本受到原材料价格的影响较大。”一位不愿透露姓名的业内人士在接受《中国汽车报》记者采访时表示,相比于垂直整合、工艺改进、规模量产等其他的降本手段,上游原材料价格下降能带来的降价效果,更加直观和“粗暴”。据悉,单位碳酸锂价格每降低10万元,那么带电量为70KWh纯电动汽车的电池成本,能下降0.85万~1.5万元。

虽然这两年一直处于高位的原材料价格正在回落,但对于整车企业来说,显然不能单纯指望原材料的主动降价。粤开证券的报告指出,动力电池降本主要有三条主要路径:首先是材料创新,包括三元正极高镍化、单晶化,铁锂正极插入锰元素提高电压,负极材料掺硅补锂等;其次是体系创新,固态电池是未来锂离子电池的必由之路,而钠离子电池则将成为锂电池的重要补充;第三是结构创新,通过设计电芯结极及尺寸,优化模组和电池包的组装结极,降低耗材用量来提升能量密度,降低系统成本。

野村证券认为,随着成本降低行动的推进,从2024年开始,动力电池价格将每年下降3%,直到2030年,动力电池平均售价将达到136美元/kWh,同比下降9%。

电机和电控:国产化任重道远

有报告指出,在新能源汽车的整车成本中,电机占比约为15%,电控则大概在12%左右。这两大部件和电池一起,被作为“三电”,不仅是新能源汽车产品的核心竞争力所在,而且也是降低整车成本的关键。

据悉,驱动电机主要由定子、转子与绕组、端盖等机械结构组成,原材料为稀土磁钢、硅钢片、铜和铝等,其中稀土磁钢主要用于制造永磁体,占制造成本30%左右。业内人士表示,即便中国拥有全球70%以上的易开采稀土资源,但由于稀土的价格较贵,因此国内新能源车企可通过减少稀土原料的使用来达到降低电机系统成本的目的。当然,单纯减少稀土用量的话,会不可避免地对电机性能造成影响。据国内某电驱动供应商的相关负责人介绍,使用稀土永磁材料,电机效率可以达到97%,不用稀土虽然只能做到92%,但成本可以减少10%。

电控系统的原材料为IGBT功率模块、驱动器、控制器等,其中IGBT在电控系统中是高技术壁垒核心元件,成本占整个电控系统40%-50%,但长期由国际供应商占主导地位,主要的参与者包括英飞凌、意法半导体、博世和安森美等,英飞凌更是连续多年稳居全球出货量第一,这给国内新能源车企降本增效带来挑战。有分析报告提出,我国是全球最大的IGBT需求市场,产业具有较大的发展前景,但我国IGBT自给率不足20%。因此,只有加快国产化零部件的替代,才能更好地推动电控系统的成本下降。

更多可挖掘领域:小三电、生产工艺、供应链管理……

除了降本的核心部件“三电”系统以外,新能源汽车还有更多可减少成本的地方,例如“小三电”、生产工艺和供应链管理等。

其中,“小三电”是 OBC(充电机,负责将来自电网的交流电转换成直流电给电池充电)、DC/DC(直流-直流变换器)、PDU(高压配电盒,负责内部“电气能源网架”的互联互通)三大类电源产品。以威迈斯招股说明书为例,在电源产品中,半导体器件、电容电阻为主要成本构成,占比分别达到23%和 16%。值得注意的是,半导体器件与部分电容产品国产化水平较低,多数公司的供应商仍以外资企业为主,例如TI、英飞凌、意法半导体和贵弥功等,加快国产化同样是实现降本的当务之急。

近日,文灿股份发布了一则与蔚来达成合作的公告,称双方将在供应链近地化、低碳化、数字透明化以及全球化四大维度进行深度合作,此外还将在车身一体化压铸结构件轻量化研发、新材料应用等方面深入合作。从合作内容来看,这些都是新能源车企降低成本的重要举措,例如一体化压铸技术,就能大幅减少冲压、焊接使用量,从而大规模降低加工工序、配套人工和工时。有数据显示,年产能50万件的车身后地板生产线,传统冲压焊接工艺和一体化压铸工艺的成本分别为6.3亿元和4.8亿元,一体化压铸后地板单车可节约成本300元。

特斯拉硬件设计工程副总裁Pete Bannon曾提到过一个数据:“特斯拉的BOM成本已经从2017年的8.4万美元降为3.6万美元。”BOM简称物料清单,是制造型企业MRP和ERP系统运行核算的基础技术资料,据企业相关人士透露,由于缺乏重视,导致很多企业的BOM管理不规范,从而在一定程度上造成了新能源汽车成本偏高。尤其值得强调的是,在产品的方案已经确定的前提下,采购能够影响到BOM成本的范围非常有限,真正决定BOM成本高低的因素在于产品定义以及产品方案的设计上,这几乎决定了产品BOM成本的八成,基于此,车企一定要理性地根据市场和用户的实际需求定义适度的产品范围。

特斯拉的降本之道

以人为镜,可以正衣冠。对于想要降低成本的新能源车企来说,特斯拉就是一个值得研究与分析的“榜样”。

数据显示,去年特斯拉净利润达到了126亿美元,单车利润更是高达9600美元,是通用的4.5倍,比亚迪的6倍。如此高的利润水平,离不开特斯拉的各种降本举措,包括上文提及的新材料替代、一体化压铸、BOM管理等,Pete Bannon把特斯拉的降本过程比作“剥胡萝卜”:“剥一下不会有任何效果,但重复下去就会产生巨大影响。”

首先,特斯拉践行三电核心技术全方位自研,特别是在动力电池电芯、BMS、电机、电控等方面不仅做到了技术领先,而且更重要的是达到了严格控制成本的目的。以特斯拉开发的CTC(Cell-to-Chassis,即“从电池单体到车身结构”)技术为例,由于省去了电池包,直接将电池单体集成到车身中,可以有效提高整车性能和续航里程的同时,每千瓦时电池的生产成本降低了7%,电池单位生产投入也降低了约8%。

在前不久举行的投资者日上,特斯拉表示,下一代汽车的成本还将削减一半,主要通过使用创新制造技术和更小型的工厂。据介绍,特斯拉下一代平台将减少75%的碳化硅用量,再加上下一代永磁电机完全不使用稀土材料,总制造成本能降低1000美元。这意味着,未来特斯拉的产品售价还有下探空间,而为了应对特斯拉带来的挑战,降本也必将成为国内新能源车企的“必修课”。

十年后迎来5万元时代?

那么,针对大家最关心的话题,新能源汽车究竟还能便宜多少呢?

零跑科技创始人、董事长、CEO朱江明认为,随着技术进步,“摩尔定律”体现明显,未来智能电动车将以两年为一个更新周期,伴随着两年迭代一次的速度,十年后智能电动车可能迎来5万元时代。他算了一笔账:锂电池价格十年后预计能降到0.3元/Wh,而随着充电桩和快充技术的普及,电池容量需求下降,未来50度~60度电池包就足够了;而在电驱领域,机械部件轻量化、电子部件国产化趋势明显,未来电驱将实现更小体积、更大能量,十年后200kW电驱系统降至4000元;在智能座舱和智能驾驶领域,智能化程度更高后,一颗芯片就能实现智能座舱和智能驾驶的总控,十年后软硬件加起来只需6000元。“电池15000元,电驱4000元,智能座舱加智能驾驶6000元,车身、内饰、底盘等25000元,这样算下来,十年后智能电动车有望降到5万元。”朱江明表示。

5万元或许有些过于理想化,但大家期待的“油电同价”更有希望早些实现。中国汽车工业协会副总工程师许海东表示,尽管中国的电动车企业普遍还处在亏损阶段,但国内电动车的售价其实和燃油车已相差不大,相信随着未来动力电池及其原材料价格逐步下降,以及未来芯片实现大规模国产化替代,中国新能源汽车的价格将会继续走低。“随着电池原材料的价格回归理性,2025年就有可能实现‘油电同价’。”许海东这样判断。