随着互联网技术的日新月异,整个世界变得越来越数字化,越来越智能、灵活。继蒸汽机、电气化和自动化工业革命之后,未来的智能化生产正在工业4.0的带领下大力发展。菲尼克斯电气充分利用数字世界带来的优势,持续使用数字化和大数据,大大优化了生产流程。

菲尼克斯电气集团凭借其在电气连接、电子接口、自动化技术和电涌保护领域的创新组件、系统和解决方案,在全球市场赢得了良好的口碑。全面的制造能力是始终保持高质量生产的重要基石之一。菲尼克斯电气不仅可以开发和生产螺钉、塑料和金属零部件,还可以制造必需的高度自动化的装配机器以及冲压、折弯和注塑模具。位于布隆贝格的菲尼克斯电气集团总部负责上述工具工程的协调工作,从事相关工作的300多名员工分布在德国、中国、印度和波兰地区。鉴于此,集团旗下所有公司均通过公司内部信息和管理软件进行联网通讯。

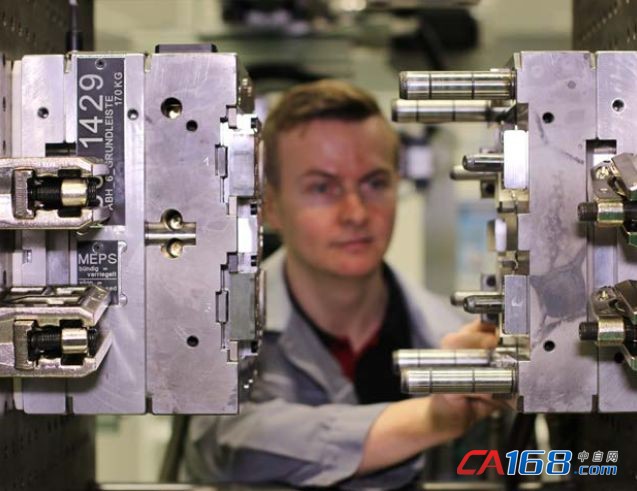

复杂的注塑模具用于制造塑料零部件,由于产品的特性不断发生变化,而且批量生产的规模越来越小,需要在更短的时间内制造完成这些零部件。另一个挑战则涉及到对工具精度要求较高的精密成品。例如,波纹恰好处在三维轮廓上5微米的位置。

塑料工具车间主任Sven Holsten博士称:“为了能够以更经济的方式批量制造相同的复杂产品,我们审视了工业 4.0 的理念,并且从数字时代的发展潜力中不断受益。”

全自动化新产品升级

只有当所有相关信息均以数字格式提供,并且所有涉及价值创造的实例均已联网时,工业 4.0 才能成功实施。无论何时,最佳的价值创造都来源于数字数据。通过将人员、对象和系统连接起来的方式在未来创建动态的、自组织的增值网络。这些网络可根据不同的标准来进行优化,例如与成本、可用性或资源消耗有关的标准。

长期以来,工具工程一直在工业4.0的道路上寻求发展。由于数字数据的一致使用,员工在其日常工作的各个领域都取得了显著的进步。Holsten 博士解释说:“未来,新产品升级将采用全自动化流程。”为了实现这一目标,分布式生产单位将通过互联网相互连接。手动设置或升级的方法已经成为过去式。相反,员工可以专注于新工具的配置工作。基于这些数字数据,模拟和自动编程的制造步骤(包括所需的物流环节)可以独立运行,直至生产出成品。

数据传输到SAP系统和内部平台

上述场景无法以更加快速的方式实施。若想达到这一目的,首要步骤必须借助计算机集成制造 (CIM) 和精益化生产来完成。例如,通过改进的生产物流可提高整个增值链的效率。对于工具工程而言,这意味着产品需根据生产周期的长度在不同的机器上进行处理,最终将形成更具成本效益的产能计划。

在整个流程链中,每个操作步骤都可在正确的时间和位置使用数据。为了达到这一目的,工具工程使用一种能够清楚地展示全球范围内所有项目的信息系统。在布隆贝格,数字板是每日走动管理 (Gemba Walk) 的核心要素。日本术语 Gemba(现场)的概念来源于精益化生产,是指现场可以看见所有挑战,并且可以直接开发优化方案。

Holsten 博士表示:“由于数据的一致使用,不同工作区域当前所需的所有信息都可用于制定决策。”来自其他系统的数字数据被分配至物理产品。最终,信息物理系统成为工业4.0 的组成要素。来自 SAP 系统和内部平台的数据将提供未来决策所需的信息。Holsten 博士解释说:“我们根据自身的需求,在前端编程了一个数据库。”项目状态、成本、生产计划或材料等信息都包含内,通过SAP系统可随时了解最新信息。

更快的测试执行速度

在实施工业4.0的过程中,现实和虚拟世界之间的关系变得更加密切。增强现实(即计算机辅助增强现实)有助于确定在工具工程中放置喷射器所需的坐标。每件工具都需要精确定义 200个部件。最初,软件里呈现工具的数字化映射,然后从这些数据中生成3D模型。固定式摄像机将记录下真实的产品。通过将模型放在真实工具的图片上,员工可以获得明确的操作指示,这种方式所需的时间与之前相比大幅减少。

在工具测试领域,数字数据也有助于改进操作程序。在对工具进行后续测量时,过去一直手动记录测试尺寸。然而,复杂的产品包括多达2500个测试尺寸,每个尺寸都必须经过卡尺的多次测量才能确定,非常耗时。此时就可以使用计算机断层扫描 (CT),虚拟的彩色图像便于相关员工迅速发现任何偏差。员工可以在生成的图像而非真实的产品上测量最小的尺寸,缩短了测试流程。Holsten博士骄傲地表示:“目前,每个测试尺寸只需90秒左右就可以完成测量,这为我们节省了大量时间。”

精确追踪工具运输

在未来实现全自动化生产不仅需要使用虚拟生成的工具,还需要采用完全数字化的方式来描述流程。因此,工具工程开展了另一个项目,该项目可在流程链中提供数据。必须将注塑模具从仓库运输至相应的机器。安装在厂房大门的传感器通过射频识别 (RFID) 标签检测出需要运输的工具及其运输的方向。以这种方式记录的数据将用于流程追踪。机器还可通过 RFID标签来识别工具并从主计算机中自动下载适当的程序。另外,更高级别的控制系统可访问材料管理数据。基于已存储的检修间隔,相关员工将在服务到期时收到消息。

持续提升的数字化程度有助于工具工程实施包含混合程序的自动化流程,同时,重点关注成本效益、质量、灵活性和性能,以适应未来的任何需求。