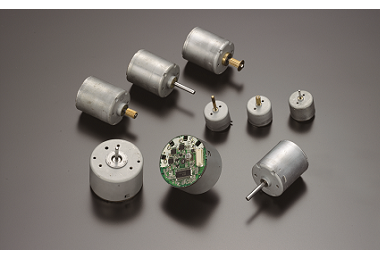

15日,中车四方所于2017年获批承担的工信部智能制造项目——“高铁核心机电系统产品智能制造新模式应用”顺利通过工信部智能制造专项组评审验收。该项目以车钩缓冲系统为产品对象,基于新一代信息技术和先进制造技术,以数字化贯通全制造过程,以关键制造环节智能化为核心,以网络互联为支撑,通过智能设计、智能生产、智能物流与仓储、制造执行系统的集成应用,建立起高铁核心机电系统产品智能工厂。

据介绍,经过三年的专项建设,“高铁核心机电系统产品智能制造新模式应用”已完成项目既定的综合指标:生产效率提高63%,运营成本降低26%,产品升级周期缩短39%,产品不良率降低26%,单位产值能耗降低12%。

智能设计方面,中车四方所通过打通不同设备、系统间的信息交互,搭建起了与智能制造相适应的智能工厂总体设计,并通过产品数字化三维设计与仿真验证、装配仿真、加工仿真,实现产品设计到加工装配过程的纵向延伸关联。

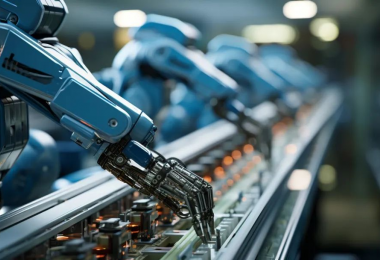

智能生产方面,中车四方所建设了智能化车间制造执行系统(MES),联合物流管理系统(WMS),根据企业资源计划(ERP),实现了智能排程、精准物料配送、生产准备管理、质量管控和追溯等,具有质量管控智能化、装配工艺信息化、产品档案无纸化、物料流转自动化、设备数据实时化等特点。

智能物流仓储系统,通过采用智能化仓库、AGV、输送设备等多种自动化设备及相关控制系统,以及物流管理系统(WMS)、调度监控软件(WCS)和ERP/MES系统接口软件等先进的物流装备和软件产品的整体应用,实现了钩缓智能产线的综合效率提高。

智能管理方面,搭建起车间工业网络和信息安全防护体系,保证办公及生产信息流的畅通和安全;建立和实施供应商关系管理平台(SRM),实现了公司内整个供应链信息流的有效串联;统筹实现车间制造执行系统(MES)与产品生命周期管理系统(PLM)、企业资源计划(ERP)、质量管理系统(QMS)等系统间的高效协同与集成,实现了生产计划、库存信息、物料配送、质量数据、异常信息的高效互通,同时结合智能装配产线和智能物流仓储系统实现智能化生产管理。

近年来,中车四方所发力智能设计、智能制造、智能运维、智能检修、智能产品的系列创新,努力构建全寿命周期智能化整体解决方案,企业先后入围山东省智能制造标杆企业,中标工信部智能制造系统解决方案供应商(数字化车间集成—轨道交通装备方向)。目前,中车四方所以“新基建”风口和青岛打造工业互联网之都为契机,继续强化技术创新,加速助推中国装备制造业智能化转型升级步伐。