装备制造业是国民经济的脊梁,是衡量国家竞争力的重要标志。建立起强大的装备制造业,是提高我国综合实力,实现工业强国的根本保证。尽管装备制造业在我国工业领域有着十分重要的地位,但其在新一代工业转型过程中仍然面临许多特殊问题。

中国机械工业集团首席专家、广州机械院副总经理贺石中在采访中提到:“装备制造业大多是离散型,尤其是重大装备的制造,产品种类多、非标件多,制造技术及工艺复杂,工业互联网的应用场景实现比流程制造业困难得多,但在装备制造业推动工业互联网的应用,可促使生产流程更加标准化和自动化。”

由于装备制造业的离散型行业特点,面临三大痛点难题:生产计划困难、过程控制困难、成本管理困难。

产品种类多,生产计划必须有足够的灵活性。目前许多装备制造业企业没有完善灵活的生产控制计划,并且生产计划与采购计划没有有效结合;

生产复杂,生产过程控制困难。设备孤岛与信息孤岛普遍存在,造成数据采集仍然采用人工,整体数字化管控受限,导致生产运营管理无法采用更先进的理念;

成本影响复杂,整个体系内存在大量高能耗、高安全风险、低利用效率的机械设备,这对企业成本管控带来了较大的挑战。

针对这些痛点问题,工业互联网可以通过对装备制造业的生产流程和设备建立实时、系统、全面的数据采集和工艺流程优化。

在提及工业互联网在装备制造业能够实现的行业价值时,贺总打了个比方:“我们的油液监测实验室,相当于医院的血液分析中心。为了提升检测效率,我们首先需要在每台仪器上采集分析数据,开发实验室管理系统去适应这个采集流程,就必须要做到是数据采集流程的标准化,由此将促进检测流程的优化和固化,从而实现我们实验室的标准化、数字化和智能化。可以想象,流程优化固化,实现精益化生产,就是工业互联网在装备制造业推广应用的倒逼结果。”

重大装备润滑安全监控场景的重要性、通用性及应用落地性

有一个应用场景稍显特殊,这使得工业互联网有了用武之地,那就是重大装备的润滑安全监控。

润滑油,是机械装备的“血液”,中国工程院《摩擦学科学及工程应用现状与发展战略研究》权威数据表明,60%以上的重大装备故障源自润滑磨损失效,有50%以上大型设备的恶性事故与润滑磨损有关。

重大装备是国家工业的基础,润滑直接影响重大装备的安全运行,其润滑磨损监控维护问题是一个重要、持续的需求,尤其是许多工业企业的大型装备对实时同步的润滑磨损在线监测、大数据分析和智能诊断有更高的需求。

“就如人的体检,抽血化验是必检项目,随着工业企业设备健康管理的意识提升,大型装备的润滑磨损监测的需求将会愈来愈高”,贺总在采访中说道,“广州机械院是中国机械行业润滑技术归口单位、机械装备润滑安全监控技术的领航者,专门为各种重大装备提供润滑监测和运维服务,原来我们是通过离线的方法取油样进行分析,随着工业互联网的应用,而今已广泛采用了在线远程油液监测,极大地提高了重大装备润滑磨损监控的可靠性。”

重大装备润滑安全监控的应用场景很多,在能源电力、石油化工、海洋工程、交通运输等领域的设备适用性较强,将带来广阔的应用市场。根据广州机械院的测算,在重大装备润滑安全智能运维细分领域,未来三年的市场容量大约为90亿元,更重要的是该技术的广泛应用将极大地减少各种润滑磨损故障,为大型装备的润滑安全保驾护航。

重大装备润滑安全监控与智能运维云平台价值凸显

广州机械院是中国机械工业集团旗下的全资子公司,创建于1959年,在润滑、密封、液压、设备润滑状态监测与故障诊断等领域居国内先进水平,也是我国最早开展工业机器人研究的机构之一,为国家重大装备润滑安全监测、大数据挖掘、远程智能运维等共性技术开展研究及工程应用。

广州机械院目前在机械装备“润滑磨损状态监测、故障诊断、在线监测、远程智能运维、润滑安全咨询”等方面研发及专业人员有150多人,是目前国内最大的第三方机械装备润滑安全监控技术研究和服务机构,拥有国家发改委批准建设的“工业摩擦润滑技术国家地方联合工程研究中心”,承担了国家及省部级润滑安全监测领域的二十余项科研项目,取得了系列重大科研和工程应用成果。

而在首届中国工业互联网大赛中获得二等奖的“基于工业互联网的重大装备润滑安全远程监控与智能运维云平台”则是广州机械院多年来累积的最新成果。该平台经近十年的攻关,目前已经在三峡电站、葛洲坝电厂、宝武马钢、惠州炼化、大庆油田等千余家企业进行部署应用。

近三年来,广州机械院通过为3000余家企业的18万多台机械设备提供润滑安全监控技术服务创造的直接经济效益超过2亿元,通过为企业避免润滑磨损故障、减少停机损失、节约设备维修维护费用所产生的间接经济效益近16亿元。

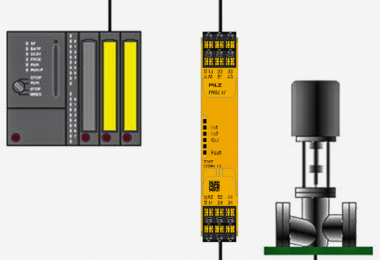

该平台的具体内涵是建立了一个基于油液在线监测、智能诊断、网络决策的设备润滑安全状态监测系统。该系统可以针对不同特定设备进行在线油液检测、大数据分析与失效模式建立、设备状态智能诊断、可靠性分析、以及通过人工智能做出维修决策等。

该平台主要有油液在线监测系统、大数据分析系统、智能云计算系统和人工智能诊断系统和可靠性分析系统等五大模块。整套系统从传感器、云计算到大数据打造了完整技术体系,并通过接入客户端、网页端和移动端,为多类型员工实现多渠道实时监控管理。

相比去年参赛的时间点,广州机械院今年以来在技术上做了更多的迭代。

首先,完成了高性能传感器及多传感器信息融合技术研究。已经开发出了油液磨粒传感器、油中水分传感器、油品黏度传感器、介电常数传感器、污染度传感器等专用传感器,以及成套高性能油液监测传感器开发。

贺总在采访中介绍:“之前有很多传感器用的都是进口的,现在由于国产替代的趋势和降低成本的需求,我们开发的油液监测系列传感器已经具备广泛商业化的推广条件。”

其次,建立了成熟的大数据分析及人工智能诊断与预测技术。可根据设备故障模式、影响及危害性分析结果判定故障类型;根据智能诊断预测、专家系统和反馈信息制定维保策略。

也因此,广州机械院在2020年又获得了国家工信部、广东省工信厅的多项智能制造和大数据示范项目。其中“基于大数据的能源电力装备润滑安全监控与智能运维云平台”被工信部评为2020年大数据产业发展试点示范项目,“重大装备润滑安全远程监控与智能运维试点示范”入选广东省工信厅2020年“广东省智能制造试点示范项目”,目前正在构建5G+工业互联网的润滑安全数据协同平台。

贺总在采访中最后说:“习主席在2018年考察三峡工程时强调,大国重器必须掌握在我们自己手里,今年我们开发的水轮机组润滑安全在线监测系统在三峡电站全面上线,为三峡32台大型水轮机组推力轴承的润滑安全保驾护航,这也是工业互联网在大国重器安全运维场景中的成功典范。”