两家新晋“灯塔工厂”掀开了美的集团部分数字化转型的成果。据了解,美的冰箱荆州工厂通过业务变革、流程创新,结合工业互联网、大数据、智能仿真等技术,最终实现劳动生产率提高52%、交期缩短25%、质量缺陷降低了64%、客户满意度提升11%;美的洗衣机合肥工厂,通过T+3全价值链的数字化建设,目前已经实现全国30个内销中心和运输干线,每月6000多个订单,100万台交付全流程可视,无纸化签收的智能管理,交付周期下降56%,成品库存周转率提升125%。

近日,美的集团智能制造研究院院长付旭在接受采访时表示:从2012年始,美的集团启动全面数字化转型,在这方面的投入已经超过150多个亿,通过两个全面(全面数字化和全面智能化)的变革,不断推进公司内部的数字化转型,提升工厂制造端的效率,进而服务于用户,一定程度上也改变了公司的商业模式。

美的集团智能制造研究院的成立,一方面是响应国家的“制造强国”战略,另外也是美的四大战略主轴“科技领先、数智驱动、用户直达、全球突破”的重要落地抓手。结合《国家智能制造标准体系建设指南》和美的集团的制造现状,研究院设立了先进制造技术、智能装备技术和数字化技术三个研究所。

目前,美的集团在全国已有17个制造基地、35家工厂,新基地建成后也会在本地推进周边配套工程运营商的建设。全国性的供应链布局,有效避免了供应链集中在某个区域的疫情风险。美的集团坚持与行业头部企业合作,提高供应保障能力,并且建立了合理的安全库存,加上通过深度应用数字化技术,实现端到端的供应链透明,基本上消除了疫情对供应链的挑战。

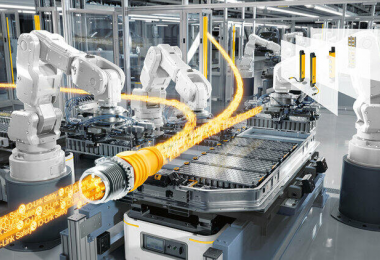

与此同时,美的集团内部专门的供方管理部门,负责将集团在精益、自动化、数字化、绿色制造,包括灯塔工厂等方面的经验,与这些小工厂去分享,甚至是提供免费的培训,包括现场指导;另一方面,美的集团旗下的美云智数公司、库卡机器人公司,也会将工业互联网平台、数字化的工具、机器人自动化方案,推广到这些小厂,帮助或者赋能这些小厂实现智能制造和数字化的转型升级。通过这种方式,有效组建了本地的高品质供应商网络。

付旭院长说:每家灯塔工厂的评选都是要求是行业首创的案例。对于美的的4家灯塔工厂的认证评选,是一个不断超越的过程。前面灯塔工厂的成功经验肯定会在集团的其他工厂进行复制。但更重要的是,新评选的灯塔工厂是在原来灯塔工厂成功经验的基础上,针对工厂面临的新的问题、新的需求、新的业务痛点,结合最新一代的数字化、智能化技术,实现的新的灯塔工厂案例。

对于美的集团内部的先进案例复制,机制是比较健全的。像灯塔工厂已经验证的解决方案和经验肯定是进行快速推广复制。这其中,像工厂的整体规划、智能制造的体系、工业互联网平台、基础软件架构,是在集团“一个美的、一个标准、一个体系”的中心思想指导下,全集团强制性要求统一的。涉及到一些点上的具体的技术,比如说先进制造工艺、自动化改造方案、新材料、基于AI的品质检测等等,在一些工厂试点产生价值后,就会推广到其他工厂。这个机制,美的内部叫做BKMC机制,英文是(Best-KnownMethodCopy),中文叫做最佳实践复制。“下一步,美的集团会将灯塔案例推广到集团所有工厂,通过数字化手段,推动集团所有工厂达到”灯塔工厂“水平。同时,还将以”灯塔工厂“和”灯塔网络“为基础,赋能产业、共建生态,助力中国制造业整体转型升级。”