翻天覆地的数字技术革命正在将人类社会带入全新的数字经济时代,并使得物质社会的运转方式和特性发生了根本改变。面对能源转型与自动化转型的双重挑战,以及数字技术对传统制造业的解构与重组,施耐德电气顺势提出涵盖“5S”价值主张的绿色智能制造。

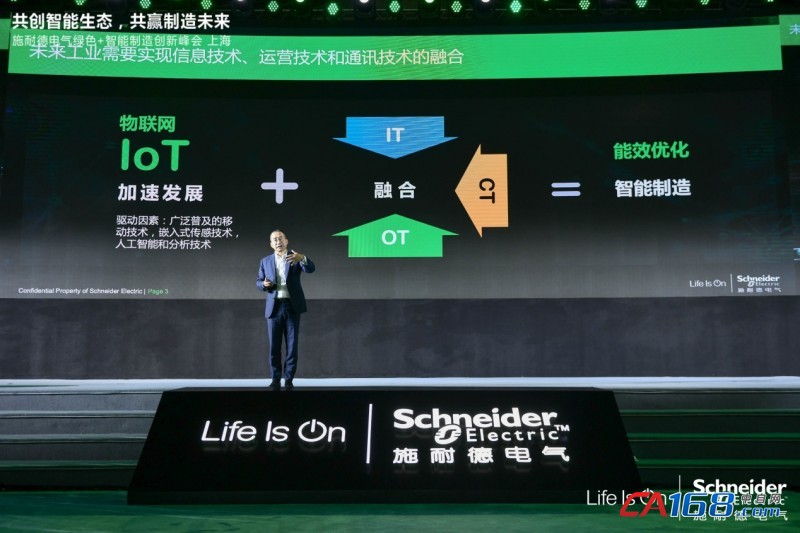

所谓“5S” ,即智能(Smart)、软件(Software)、可持续(Sustainable)、渐进式(Stepwise)、安全(Security/Safety)。施耐德电气倡导的“5S”绿色智能制造主要是以可持续发展理念为指导,将物联网、云计算、ICT、工业大数据以及工业软件、网络安全等IT技术与工业制造的自动化、工艺流程优化、精益生产、能效管理、供应链管理等先进的OT技术相融合,促进工业企业通过渐进式的数字化转型,实现高生产力、高质量、高效率、高柔性、高安全、低成本的企业核心竞争力。

施耐德电气全球执行副总裁、中国区总裁尹正

从离散到混合,再到流程行业,在石化、油气、电力、建材、水、食品饮料、机械制造、电子、汽车、物流等行业,“5S”绿色智能制造已经在一个又一个的应用行业中得到实践,并取得了可量化的实质价值。现在,通过全面的数字化能效管理与工业自动化解决方案实践,施耐德电气能够帮助工业企业实现整体能效提升65%,生产效率提升50%,生产安全和可靠性提升50%。

最近,施耐德电气中国有限公司上海分公司上海物流中心也完成了智慧物流中心的数字化改造,成为其全球第二家智慧物流旗舰中心。过去三年来,上海物流中心通过逐步部署智慧物流应用解决方案,在交付质量和库存准确率方面均达到99.99%以上,效率提升了30%以上。在能效管理方面,通过能源监测专家和电力顾问,进一步提升能源管理能力,物流中心实现了每年5-8%的能源节约。

目前,上海智慧物流中心占地面积超过22000平方米,是施耐德电气在中国最大的物流中心,通过部署EcoStruxure架构,集成运营控制塔台系统,打造了闭环的端到端供应链可视化管理,能够为国内上千家客户提供可预测性与可靠性服务能力。这正是典型的“智能、软件、可持续、渐进式、安全”绿色智能制造主张在工业应用场景的切实体现。

经过70年的发展,反观国内日渐成熟而完善完善的工业体系,我国已经拥有41个工业大类、207个工业中类、666个工业小类,已经形成了独立完整的现代工业体系,并且成为全世界唯一拥有联合国产业分类当中全部工业门类的国家。与此同时,在国内经济由高速增长期转向高质量发展期的关键时刻,如何汇集这些庞大而复杂的工业个体,迎接数字化转型以实现绿色智能制造目标,从而提升整体工业制造生态圈的高质量发展?

OT与IT融合共生,践行绿色智能制造初衷

9月19日,在上海国家会议中心,施耐德电气举办了一场别开生面的“绿色+智能制造”创新峰会。

为何要在智能制造前面强调“绿色+智能”?施耐德电气全球执行副总裁、中国区总裁尹正提出,绿色的落脚点即是可持续发展。一方面是基于气候变化,施耐德电气希望通过能源与工业双重转型升级最终实现地球的可持续发展。另一方面基于企业的可持续发展,通过IT 和 OT的结合,实现企业运营管理、质量效率的提升,同时帮助生态圈的合作伙伴提升投资回报。

EcoStruxure是施耐德电气基于物联网推出的架构与平台,也是通过融合IT与OT技术,帮助用户将数据转化为切实可行的智能化信息与更加有效的业务决策的典范。其包含三层架构:底层的互联互通产品、中层的边缘控制和上层的应用、分析与服务。基于这三层架构,施耐德电气正在持续帮助楼宇、工厂、配电等领域的客户提高数字化水平和运营效率。

以EcoStruxure平台为例,尹正分享了IT赋能OT的四大关键点,首先是互联互通。EcoStruxure强调的是,互联互通的产品,边缘控制以及上层软件、应用与服务之间无缝集成。

第二个关键点是,针对整个不同行业应用,实现IT 和 OT 的赋能需要有丰富的专业知识理解。施耐德电气本身作为制造型企业,其积累的经验横跨了几乎所有的工业行业,尤其是石化、油气、电力、建材、水、食品饮料、机械制造、电子、汽车、物流等行业。

在Gartner公布2019年度全球供应链25强榜单中,施耐德电气再次入选并且排名提升至11位,成为全球工业行业唯一入选榜单的企业。全球供应链25强榜单评选由Gartner在2015年引入,该榜单旨在对相关企业在过去十年来稳定持久的领导力表示认可,上榜公司的年营收要高于120亿美元。Gartner分析认为,供应链25强榜单上的领先企业非常重视个性化,以数字方式捕捉客户需求,灵活地将设计转换为实物产品和包装,并迅速将其交付给客户。

“无论是能源升级,还是整个工业升级,客户需要更全面、更广泛的解决方案,没有任何一家公司能够满足客户所有的需求。所以我们需要一个更开放的心态,形成一个朋友圈,构建一个生态系统。”现在,施耐德电气更加强调在开放的绿色智造生态体系中,为不同行业企业提升丰富的数字化服务,实现共赢智造未来。

在峰会期间,施耐德电气不仅提出了绿色智能制造理念,并且携手二十六家生态圈合作伙伴发布了开放的绿色智能制造生态体系,包括赛迪智能制造、西云数据、莱芜钢铁、中鼎集成、德勤咨询等横跨不同领域的企业,当然这个合作伙伴生态圈还在不断地壮大。

此次发布的绿色智能制造生态体系,主要涵盖的是面向工业市场的EcoStruxure架构与平台,即互联互通的产品、边缘控制、软件分析与服务,同时覆盖企业生命周期中的咨询计划、设计建设、运营控制、维护服务四大阶段,其最终目标都是为了解决不同用户的不同需求。

除了互联互通与生态体系,尹正还特别强调了全生命周期的重要性。早在2017年,施耐德电气通过逆向并购控股了全球领先的工业软件企业 AVEVA,并将旗下的工业软件业务并入AVEVA,由此解决方案涵盖了从工艺设计、工厂设计建造与升级、生产工艺仿真,到运营维护、工厂与资产管理、数据分析,进而能够提供从离散制造到流程行业,从资本输出到运营支出的全生命周期解决方案,帮助用户实现数字化转型提供全面解决方案。

作为一家有180多年历史的法国企业,施耐德电气经历了几个业务转型期。19世纪,施耐德电气刚成立时,主营业务是钢铁铸造。20世纪,施耐德电气将精力放在电力控制。到了21世纪,施耐德电气专注于能效管理和数字化转型,而现在的角色定位即是全球能效管理和自动化领域数字化转型专家。

在最新的2019年二季度财报数据中,施耐德电气能效管理业务营收表现突出,以6.9%的同比增长速度实现了53.34亿欧元的营收。其中32%来自北美,24%来西欧,29%来自亚太,15%来自其他地区。

“施耐德电气是一个发展非常均衡的全球化公司。”尹正介绍道,“虽然施耐德电气也经历了无数的变革,但是我们仍在不断地转型,现在更多地业务主要是在能效管理和工业自动化提供数字化的解决方案。”过去,施耐德电气已在工业基础建设、楼宇建筑,包括数据中心方面积累了大量的能力。未来,在数字化浪潮下,施耐德电气将以“绿色+”为先导,与生态圈伙伴共同引领数字化新方向。

渐进式开启数字化转型,领衔绿色智能制造落地

施耐德电气全球执行副总裁、工业自动化业务负责人何维克

“对于一些不知道如何开启数字化转型的中小型企业,有一点很重要, 我们可以与他们一起利用现有资源以及较小的预算,渐进式地开始数字化转型,让他们尽快看到数字化带来的优势和转型带来的回报。” 在当天的“绿色+智能制造”创新峰会主题演讲中,施耐德电气全球执行副总裁、工业自动化业务负责人何维克特别提及了“渐进式”推进数字化转型的主张,并对施耐德电气所倡导的“5S”价值主张的绿色智能制造做了精简的诠释:智能是在绿色智造智造体系中贯彻始终的趋势,通过“先医后药+先软后硬+小步快跑”的渐进式方法,确保数据与整个流程的安全,最终实现与能源环境相关的电气化转型以及与多技术协同兼容有关的智能化转型的双重可持续发展。

以施耐德电气武汉工厂改造为例,通过应用EcoStruxure整体解决方案,施耐德电气武汉工厂首先更新迭代了PLC、用于温度压力等数据监测的传感器等底层设备,再通过AR 技术对数据进行分析的渐进式方法,最终使得武汉工厂整体运营水平得到了大幅优化。数据显示,质量问题减少了 15%,能源消耗降低了 10%,设备整体效率提高了 4%,交付周期缩短了 5%到 10%,劳动生产率提升了12%。

在2018年,施耐德电气法国的le vaudreuil 工厂就已入选“灯塔工厂”。而施耐德电气在中国的武汉工厂,亦被达沃斯世界经济论坛评为“发展中的灯塔工厂” 。何维克表示,武汉工厂作为智能制造样板式工厂的成功典范,仍将一步一步不断地对其进行技术改造,使之继续往前推进。未来会有计划地将武汉工厂的改造模式不断复制到全球其他工厂,最终惠及更为庞大的生态圈合作伙伴乃至客户。

施耐德电气高级副总裁、工业自动化业务中国区负责人庞邢健

然而在践行“5S”绿色智能制造理念过程中,针对不同的工业场景,不同的企业提供定制化的服务,成本往往很高。施耐德电气高级副总裁、工业自动化业务中国区负责人庞邢健在下午的媒体的交流会中对此也表示认同,因为定制化的服务往往意味着高成本,同时也面临着有限资源服务大量客户的挑战。对此,施耐德电气也在不断探索并且提出了相应的解决方案,一方面通过行业实践不断积累的专业知识与经验进一步模块化、封装化,或者是未来云化,用更标准的咨询服务、 更标准的设计和交付,满足更多的用户。

另一方面,通过发展绿色智能制造生态圈的合作伙伴,共同形成为企业提供咨询、设计、交付、维护等等一系列服务的合力,将很多业务从原来的项目执行转化成标准产品的业务模式,以此提高覆盖更多客户或者项目的能力。

当前,绿色智能制造已经成为必然趋势。在庞邢建看来,在智能制造的体系中,数字化和电气化最终汇集到工业企业其实就是能效和自动化。未来,企业要在能效的绿色可持续发展和工业自动化的数字化转型层面,去思考如何进一步地融合。

过去,施耐德在纵向整合层面发挥了积极作用并取得巨大成效,包括在全生命周期四大环节,从咨询规划、设计建造、运营控制,到维护服务四大维度积极发展合作伙伴。现在,施耐德电气正在尝试做横向整合,包括从端到端的整合和集成,在绿色智能制造体系中,最大化发挥其作为能效管理和数字化转型领导者的积极作用。(文/余非)