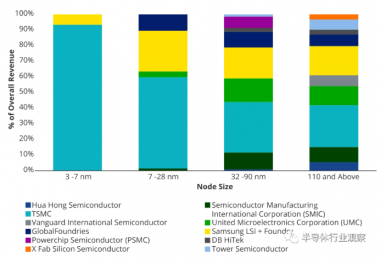

近日,世界经济论坛在经过为期一年的全球调研后,公布了9家全球首批先进“灯塔工厂”名单,肯定了它们在应用第四次工业革命技术、实现生产现代化方面的突出表现,这些工厂业绩比普通工厂高出20%至50%。菲尼克斯电气位于德国巴特皮尔蒙特和布隆伯格的工厂凭借“客户驱动的数字镜像”,从全球1000多家工厂的角逐中脱颖而出,跻身榜单。

参与此次评选的麦肯锡咨询公司相关负责人表示,这九家“灯塔工厂”之所以能形成竞争优势,是因为“他们拥有敏锐的团队,汇集因特网域、分析、物联网及软件开发方面的专家,迅速创新生产车间”。世界经济论坛有关负责人称:“评选出全球最好的制造工厂不仅是客观需要,也满足了社会对加速应用与传播第四次工业革命技术提出的要求。下一步,要让灯塔企业在建设制造业整体生态系统中发挥带头作用,真正实现我们预期的成果。”

“客户驱动的数字镜像”——通过对每个客户的具体要求构建数字镜像,维修或更换产品的工作时间减少了30%。

德国菲尼克斯电气是一家有着近百年历史的成熟的工业企业,专注于电气连接、电子接口和自动化领域的技术和产品的研发。面对第四次工业革命的冲击,菲尼克斯电气积极拥抱互联网,将信息化、数字化、智能化融入制造业,全力打造一个真正的数字化公司。

数字镜像Digital Twin

从一个工业化的企业发展成为一个数字化的企业,最重要的一点就是要建立数字镜像Digital Twin。数字镜像是一种超越现实的概念,是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。数字镜像是工业4.0的基础,包括产品的物理特性和功能属性的数字化描述,以及产品整个生命周期阶段处理的所有必要信息,进而将产品和服务都集成到数字世界中。

自动升级新产品

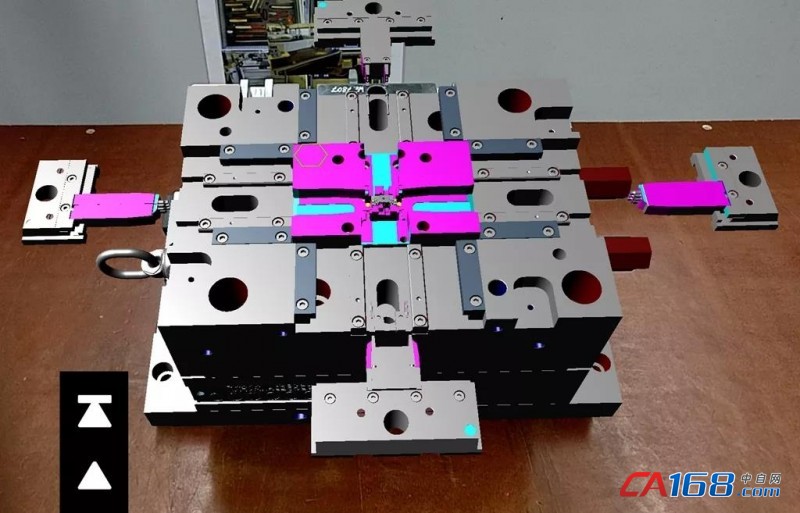

只有当所有相关信息均以数字格式提供,并且所有涉及价值创造的流程均已联网时,工业 4.0 才能成功落地。最有效的价值创造来源于数据,通过将人员、对象和系统连接起来创建动态的、自组织的增值网络。例如菲尼克斯电气的工具制造业务,未来,新产品升级将采用全自动化流程,分布式生产单元将通过互联网相互连接。手动设置或升级的方法已经成为过去式,基于联网的数据,系统可以独立进行模拟和自动编程的制造步骤(包括所需的物流环节),直至生产出新产品。

精确定义部件

在实施工业4.0 的过程中,现实和虚拟世界之间的关系变得更加密切。增强现实(即计算机辅助增强现实)有助于确定在工具制造中放置零部件所需的坐标。菲尼克斯电气生产的每件工具需要精确定义多达200 个部件。首先,软件里将呈现工具的数字化映射,然后从这些数据中生成 3D 模型。固定式摄像机将记录下真实的产品,通过将模型放在真实工具的图片上,工作人员可以获得明确的操作指示,这种方式所需的时间与操作程序相比之前大幅减少。

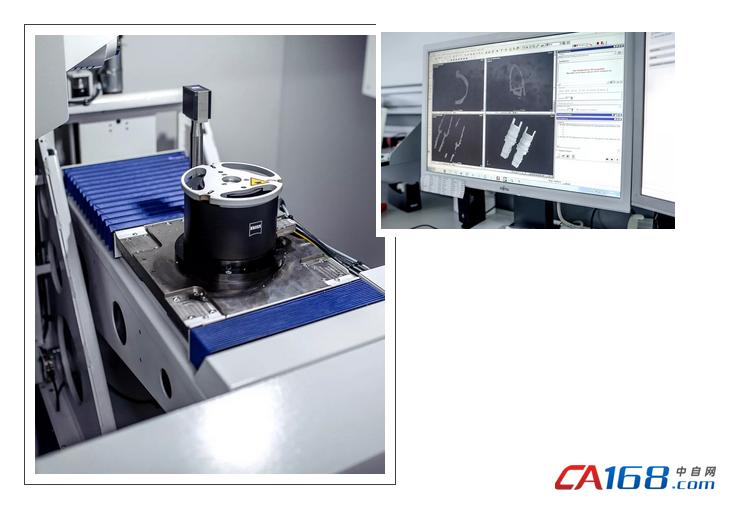

高效测量尺寸

在工具测试领域,数字化也有助于改进操作程序。过去,在对工具进行后续测量时,一直手动记录测试尺寸。然而,复杂的产品包括多达 2500 个测试尺寸,每个尺寸都必须经过卡尺的多次测量才能确定。这是个非常耗时的过程。而现在可以使用计算机断层扫描,CT 中产生的真实图像将被工具的数字化映射所覆盖,虚拟的彩色图像便于迅速发现任何偏差。测试人员可以在生成的图像而非真实的产品上测量最小的尺寸,每个测试尺寸只需 90 秒左右就可以完成测量,从而节省了大量的时间。

数字化是实现工业4.0的基础。虽然工业 4.0 的实现还有一条漫长的道路,但许多公司一直在这条道路上探索发展。持续提升的数字化程度有助于推进生产的自动化流程,以适应未来生产的需求。菲尼克斯电气将切实可行的数字化方案付诸实践,根据客户需求构建数字镜像,同时在这一过程中重点关注成本效益、产品质量和生产的灵活性,以期为客户创造更多的价值。