“这种坐垫作为航天员大系统中一个重要部件,可有效减轻飞船升空和着陆时产生的加速度和颠簸对航天员身体的影响,保护航天员的生命安全。”天津大学快速成形中心主任崔国起说。

“坐垫虽小,却关系到航天员的直接安全。”崔国起说,飞船降落时是最危险的一个阶段。

航天员在太空生活一段时间后,体内的钙质会大量流失,骨质在降落过程中非常脆弱,如果不能有效加以保护,着陆时的冲击很可能使航天员出现骨折等危险。赋形减振坐垫是根据航天员形体的不同特征而量体定制的一种吸能坐垫,可在发生撞击的瞬间有效地分散人体的应力,避免人体出现损伤。”

崔国起介绍说:“为了保护航天员的安全,航天员的坐垫设计有点像澡盆的复杂曲面形状。升空过程中,宇航员的腿部和上身是蜷在一起的,坐垫是用聚安酯等复合材料制作的,平均厚度大体在70毫米左右,它可提高舒适性。”飞船返回时,坐垫可在发生撞击的瞬间,有效分散人体的应力。

崔国起说,通俗一点讲,这个坐垫就是航天员的“空中襁褓”。

技术升级

上百万数据量身打印

而所谓“赋形产品”,是据个性化人体尺寸量身设计定做的个性化产品。

“‘赋型缓冲减振坐垫’是根据航天员的身体形状量身定做的。设计时,需要用流动式光学测量仪等特殊设备,从航天员身上采集大量的数据点,这些数据会在电脑中形成数字化的身体模型,并按照航天医学等方面的要求来设计个性化的坐垫。这样做是为了尽可能合理地增加身体与坐垫的接触面积,减少冲击加速度。”崔国起介绍说,给航天员量体,将他们的身体数据在电脑上形成三维数字模型,是研制坐垫的第一步。随后,坐垫便通过快速成形系统,也就是用当下最时兴的3D技术开始打印出立体的坐垫。

崔国起说,本次制作神十坐垫时,技术大为提高。三维测量的像素从80万提高至200万,对航天员量体的数据采集点从几十万个增加到上百万。“由于赋型坐垫从量体、设计、制作模型、模型验证,再到模具制作,都主要运用了3D技术。与前5代的坐垫相比,神舟十号搭载的坐垫从精度到舒适度、安全度都有了提高。”

同时,在模型验证环节省略了一个模具的制作过程,而用3D技术代替,也一定程度上缩短了制作时间,提高了设计精度。

六代飞船坐垫成就中国3D技术

刘洋评价:又舒适又安全

3D打印技术已成为时下最火的科技。但崔国起说,早在1998年,科技部就在国内设立了5个推广中心推广这项技术,天津大学是其一,在当时就拥有了3D打印设备,“只是当时称3D打印为‘快速成形’技术。”

“从1998年到现在,天津大学研究航天员坐垫已经将近15年了。”崔国起回忆说,研究成果首次在“神五”飞船上得到成功应用。

自神舟九号开始,由于女性航天员的加入,崔国起和他的团队也开始根据女性的身体特点改进减振坐垫。“神九返回后,据刘洋反馈,认为我们的坐垫无论是舒适性还是安全性都很好,她的评价也让我们更加有了自信。”崔国起说,由于有了上次为刘洋设计专属坐垫的经验,神十为女航天员设计坐垫过程十分顺利。量体—设计—制作模型—模型验证—模具制作,这一次,崔国起和同事们用了3个月左右的时间保质保量地按时完成了任务。

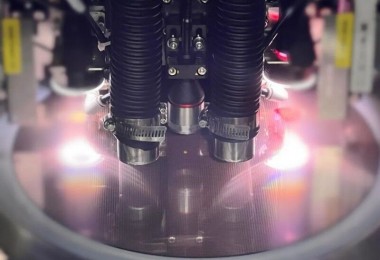

采访中,记者前往制作出六代飞船坐垫的中心一探究竟。可令记者感到意外的是,天津大学的这个“快速成形中心”看上去竟然与普通复印店区别不大,在30多平方米的房间内放置着两台两米多高的机器。正是这两台外形看起来十分普通的机器打印了3D产品。

崔国起说:“2012年底,天津大学组建了一支科研团队,将在当前的技术基础上,争取让3D打印速度更快,材料应用更广,费用更低。其中就包括公众非常感兴趣的3D照相技术。”